در عصر حاضر که پایداری و کارایی در بستهبندیهای یکبارمصرف بیش از پیش اهمیت یافته، لیوانهای کاغذی به عنوان جایگزینی سبز برای پلاستیکها، جایگاه ویژهای در بازارهای جهانی به دست آوردهاند. با این وجود، تولید این محصولات ساده به نظر میرسد، اما با مشکلات رایج فنی، عملیاتی و کیفیتی همراه است که میتواند منجر به ضایعات بالا، کاهش کیفیت و افزایش هزینهها شود. اگر میخواهید کیفیت تولید لیوان کاغذی خود را به سطح حرفهای برسانید، در این مطلب، به بررسی دقیق مشکلات تولید لیوان کاغذی پرداخته و نکات عملی برای جلوگیری از آنها ارائه میدهیم.

مشکلات فنی ماشینآلات و تجهیزات تولید

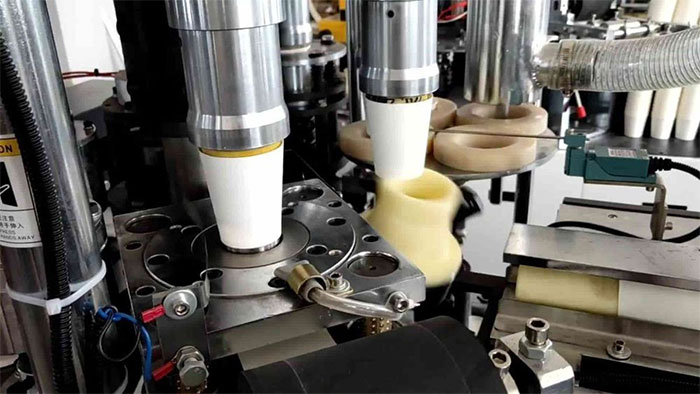

تولید لیوان کاغذی یکی از صنایع پررونق در حوزه بستهبندی و محصولات یکبارمصرف است که به دلیل مزایای زیستمحیطی، اقتصادی و بهداشتی، تقاضای بالایی در بازارهای جهانی و ایران دارد. این لیوانها عمدتاً از کاغذهای مخصوص پوششدار با لایه PE یا PLA ساخته میشوند و در مراحل تولید لیوان کاغذی، از ماشینآلات پیشرفته مانند دستگاههای اتوماتیک فرمدهی استفاده میشود. با این حال، تولیدکنندگان اغلب با چالشهای فنی، مواد اولیه و عملیاتی روبرو هستند که میتواند منجر به ضایعات بالا، کاهش کیفیت محصول و افزایش هزینهها شود.

بر اساس بررسیهای صنعتی، بخش قابل توجهی از مشکلات تولید لیوان کاغذی به ماشینآلات مربوط میشود؛ مواد اولیه و عوامل انسانی و محیطی نیز در این راستا دخیل هستند. شناخت این مشکلات و راهحلهای پیشگیرانه نه تنها بهرهوری را افزایش میدهد، بلکه به تولید محصولاتی با استانداردهای بینالمللی مانند FDA یا ISO کمک میکند.

دستگاههای اتوماتیک تولید لیوان کاغذی (مانند مدلهای رایج SBZ)، قلب تپنده خط تولید هستند. یکی از شایعترین مشکلات تولید لیوان کاغذی، خرابی سنسورها و استپر موتور (Stepper Motor) است که باعث توقف ناگهانی خط تولید میشود. این مسئله اغلب به دلیل گردوغبار، ارتعاشات شدید یا عدم روغنکاری منظم رخ میدهد و میتواند روزانه صدها لیوان را هدر دهد. برخی دیگر از مشکلات فنی ماشینآلات و تجهیزات تولید لیوان کاغذی عبارتاند از:

ناهماهنگی قالبها و فشار نامناسب فرمدهی

ناهماهنگی قالبها و فشار نامناسب فرمدهی یکی از مشکلات رایج در خطوط تولید لیوان کاغذی است که اغلب منجر به شکلگیری نامنظم بدنه، چینخوردگیهای ناخواسته یا عدم تطابق درزها میشود و در نتیجه کیفیت نهایی محصول را کاهش میدهد. این مسئله معمولاً به دلیل فرسودگی قالبها، عدم کالیبراسیون دقیق ماشینآلات یا تنظیم نادرست فشار هیدرولیک/نیوماتیک در مراحل رولینگ و پرسکاری رخ میدهد که میتواند باعث افزایش ضایعات به میزان قابل توجهی و حتی نشتی در لیوانهای آماده شود.

برای جلوگیری از آن، قالبها باید دقیقاً با ضخامت کاغذ همخوانی داشته باشند؛ اگر فشار هیدرولیک بیش از حد باشد، کاغذ پاره میشود و اگر کم باشد، فرمدهی ناقص میماند. بررسی روزانه قالبها با ابزارهای اندازهگیری دقیق، تنظیم فشار بر اساس ضخامت کاغذ PE-coated و استفاده از سیستمهای خودکار کنترل فشار توصیه میشود که میتواند نقش مؤثری در افزایش بهرهوری داشته باشد.

گیرکردن کاغذ

گیرکردن کاغذ یکی از شایعترین مشکلات تولید لیوان کاغذی است که معمولاً در مراحل تغذیه رول کاغذ PE-coated یا انتقال به واحدهای برش و فرمدهی رخ میدهد و میتواند خط تولید را برای ساعات طولانی متوقف کند. این مسئله اغلب ناشی از رطوبت نامتعادل کاغذ (بیش از ۶-۸ درصد)، گرد و غبار انباشتهشده در غلتکها، تنظیم نادرست تنشن رول یا ساییدگی تیغههای برش است که منجر به پارگی، چروک یا انسداد مسیر میشود و ضایعات را تا ۱۰-۱۵ درصد افزایش میدهد.

برای پیشگیری، تمیزکاری منظم هفتگی تجهیزات با هوای فشرده، کنترل رطوبت محیط تولید با دستگاههای هیگرواستات، استفاده از کاغذ با کیفیت استاندارد و کالیبراسیون خودکار تنشنرها ضروری است که مدت از کار افتادگی را به حداقل میرساند و بهرهوری را بهبود میبخشد.

اندازههای نامنظم لیوان

اندازههای نامنظم لیوان یکی از مشکلات تولید لیوان کاغذی است که ناشی از ساییدگی تیغههای برش یا ناهمترازی ریلها میشود. این مشکل معمولاً در مراحل برش، رولینگ و پرسکاری نهایی ظاهر میشود و منجر به عدم تطابق ارتفاع، قطر بدنه یا کف لیوان با استانداردهای مورد نظر میشود که کیفیت بستهبندی و فروش را تحت تأثیر قرار میدهد.

این مسئله اغلب به دلیل فرسودگی یا عدم همترازی غلتکهای برش و قالبها، نوسانات سرعت موتورهای سروو، در اثر افزایش دمای کاری قطعات در فرآیند تولید یا کالیبراسیون نادرست سنسورهای اندازهگیری رخ میدهد و میتواند ضایعات را تا حدودی افزایش دهد. برای جلوگیری، بازرسی روزانه با کولیس دیجیتال و ابزارهای لیزری، تنظیم سرعت خط تولید بر اساس GSM کاغذ، روغنکاری منظم بلبرینگها و استفاده از سیستمهای PLC برای کنترل خودکار ابعاد ضروری است که دقت را تا میزان قابل توجهی افزایش و هزینههای بازکاری را کاهش میدهد.

دما و گرمایش نامناسب قطعات تولید

دما و گرمایش نامناسب قطعات تولید یکی از مشکلات فنی حیاتی در ماشینآلات لیوان کاغذی است که عمدتاً در مراحل چسباندن درزها، فرمدهی کف و پوشش PE با هیترها رخ میدهد و میتواند باعث چسبندگی ضعیف، سوختگی کاغذ یا تغییر شکل نامطلوب لیوان شود که کیفیت محصول را تا مقدار محسوسی کاهش میدهد. این مسئله اغلب ناشی از خرابی المنتهای گرمایشی، کالیبراسیون نادرست ترموکوپلها، نوسانات ولتاژ برق (کمتر از ۲۲۰ ولت پایدار) یا انباشت گرد و غبار روی سنسورهای دما است، به طوری که دمای ایدهآل هیترها (۱۶۰-۱۹۰ درجه سانتیگراد برای چسب گرم) رعایت نشود و منجر به نشتی یا شکنندگی شود.

برای پیشگیری، بررسی روزانه ترموکوپل با دستگاه کالیبراتور، تمیزکاری هیترها با برس نرم، استفاده از PID کنترلرهای دقیق و تنظیم دما بر اساس نوع کاغذ (۱۸۰-۲۵۰ GSM) ضروری است که مدت از کار افتادگی را کاهش و دوام قطعات را تا ۵۰ درصد افزایش میدهد.

عیوب سطحی و ساختاری لیوان کاغذی

عیوب سطحی مانند چینخوردگی، موجدار شدن یا پارگی، کیفیت ظاهری لیوان را کاهش میدهد. این مشکلات اغلب از تنشهای مکانیکی در فرمدهی ناشی میشود. برای مثال، بدنه لیوان اگر تحت فشار نامتعادل قرار گیرد، چین میخورد که در لیوان کاغذی دو جداره ویژه بیشتر دیده میشود، زیرا لیوان دوجداره نیاز به دقت بالاتری دارد. برخی از مهمترین مشکلات عیوب سطحی و ساختاری لیوان کاغذی عبارتاند از:

نشتی در درزها و کف لیوان

نشتی در درزها و کف لیوان یکی از عیوب سطحی و ساختاری شایع در تولید لیوان کاغذی است که اغلب به دلیل چسبندگی ناکافی در درز عمودی بدنه یا عدم آببندی کامل کف دوجداره (bottom sealing) رخ میدهد و باعث خروج مایعات داغ یا سرد از محصول نهایی میشود که نرخ بازگشت کالا را تا مقادیر قابل توجهی افزایش میدهد.

این مشکلات تولید لیوان کاغذی معمولاً ناشی از دمای ناهموار هیترها (کمتر از ۱۸۰ درجه سانتیگراد)، کیفیت پایین چسب EVA یا PUR، فشار نامناسب پرس کف (کمتر از ۴-۶ بار) یا استفاده از کاغذ PE-coated با پوشش نازک (کمتر از ۲۰ میکرون) است که منجر به جدایش لایهها تحت تست آب جوش (۱۰۰ درجه به مدت ۳۰ دقیقه) میشود.

برای جلوگیری، اعمال چسب با غلظت ۱۲۰-۱۵۰ CPS، کالیبراسیون دقیق فشار و دما با ترموکوپلهای دیجیتال، خشککردن کامل قبل از انباشت و تست نمونهبرداریشده یا خودکار در خطوط پیشرفته ضروری است که کیفیت را به میزان قابلتوجهی افزایش میهد.

مشکلات مواد اولیه و کاغذ مصرفی

مشکلات مواد اولیه و کاغذ مصرفی یکی از چالشهای اصلی در تولید لیوان کاغذی است که اغلب به دلیل کیفیت پایین کاغذ PE-coated (پلیاتیلن کوتد)، رطوبت نامتعادل (بیش از ۶-۸ درصد) یا نوسانات قیمت مواد وارداتی مانند کاپ استاک از چین و هند رخ میدهد و منجر به پارگی، چروک، نشتی یا کاهش استحکام لیوان میشود که ضایعات را تا میزان محسوسی افزایش میدهد. این مسئله معمولاً ناشی از پوشش نازک PE (کمتر از ۱۸-۲۰ میکرون)، وجود ناخالصیها، عدم یکنواختی GSM (۱۸۰-۳۰۰ گرم بر مترمربع) یا انبارداری نامناسب در محیط مرطوب است که چسبندگی و فرمدهی را مختل میکند و هزینههای تولید را بالا میبرد.

برای پیشگیری، انتخاب تأمینکنندگان معتبر با گواهی کیفیت، تست آزمایشگاهی رطوبت و ضخامت قبل از مصرف، انباشت در دمای ۲۰-۲۵ درجه سانتیگراد و رطوبت ۴۵-۵۵ درصد، و قراردادهای بلندمدت برای ثبات قیمت ضروری است که کیفیت محصول را به ۹۸ درصد میرساند و ریسک را کاهش میدهد.

مشکلات مرتبط با چاپ و طرح لیوان کاغذی

چاپ اختصاصی لیوان کاغذی مرحلهای حساس است که با فلکسوگرافی یا آفست انجام میشود. مشکلات مرتبط با چاپ و طرح لیوان کاغذی یکی از چالشهای کلیدی در فرآیند تولید است که اغلب به دلیل عدم تطابق فلکسو یا افست با سطح PE-coated کاغذ، خشک نشدن کامل جوهر یا طراحی نامناسب (مانند تراکم بیش از ۱۵۰ خط در اینچ) رخ میدهد و منجر به پخششدگی رنگ، محو شدن طرح یا خطوط ناهموار میشود که جذابیت بصری و ارزش فروش محصول را تا ۳۰ درصد کاهش میدهد.

این مسئله معمولاً ناشی از تفاوت لیوان کاغذی تک جداره و دو جداره، ویسکوزیته نامناسب جوهر (کمتر از ۲۰-۲۵ ثانیه در فورد کاپ)، فشار نامتعادل سیلندرهای چاپ، رطوبت محیط چاپخانه (بالاتر از ۶۰ درصد) یا استفاده از کاغذ با پوشش ضعیف است که باعث چسبندگی جوهر به غلتکها یا ترکخوردگی در فرمدهی نهایی میگردد. برای پیشگیری، کالیبراسیون روزانه دستگاه چاپ با تست پرینت، انتخاب جوهرهای UV-curable با چسبندگی بالا، طراحی وکتور با نرمافزارهایی مانند CorelDRAW و خشککردن با UV لامپهای ۲۰۰-۳۰۰ وات، و تست چاپ روی نمونههای واقعی قبل از تولید انبوه ضروری است که کیفیت چاپ را به ۹۹ درصد میرساند.

چاپ ناقص، سایه یا رنگهای مخدوش

چاپ ناقص، سایه یا رنگهای مخدوش یکی از عیوب رایج و مشکلات تولید لیوان کاغذی است که معمولاً در فرآیند فلکسو یا افست روی کاغذ PE-coated رخ میدهد و منجر به تصاویر کمرنگ، سایههای ناخواسته (ghosting) یا اختلاط رنگها به دلیل عدم ثبت دقیق صفحات میشود که جذابیت بصری محصول را کاهش و نرخ رد را افزایش میدهد.

این مشکل اغلب ناشی از ویسکوزیته نامناسب جوهر، فشار ناهموار سیلندرهای آنیلوکس، غلتکهای فرسوده، رطوبت بالای محیط چاپ یا عدم کالیبراسیون UV لامپهای خشککن است که باعث پخش جوهر یا خشک نشدن بهموقع میگردد. برای پیشگیری، تنظیم روزانه فشار چاپ با گیجهای دقیق، استفاده از جوهرهای با چسبندگی بالا و UV-curable، تمیزکاری غلتکها با حلالهای مخصوص، کنترل رطوبت با هیگرواستات و تست چاپ CMYK روی نمونههای واقعی قبل از تولید انبوه ضروری است.

راهحل های رفع مشکلات تولید لیوان کاغذی

راهحلهای رفع مشکلات تولید لیوان کاغذی شامل اقدامات پیشگیرانه و اصلاحی در مراحل مختلف فرآیند است که با تمرکز بر کیفیت مواد، کالیبراسیون ماشینآلات و کنترل محیطی، باعث کاهش محسوس ضایعات و بهبود چشمگیر بهرهوری میشود.

- انتخاب کاغذ PE-coated با GSM استاندارد (۱۸۰-۳۰۰) و رطوبت ۴-۶ درصد از تأمینکنندگان معتبر، همراه با تست آزمایشگاهی قبل از مصرف

- انبارداری در محیط خشک (رطوبت ۴۵-۵۵ درصد) برای جلوگیری از چروک و پارگی.

- سرویس روزانه قالبها، غلتکها و هیترها با روغنکاری و تمیزکاری و کالیبراسیون فشار (۴-۶ بار) و دما (۱۶۰-۱۹۰ درجه)

- استفاده از دستگاههای اتوماتیک با PLC و سنسورهای دیجیتال برای کنترل تنشن رول و ابعاد

- تنظیم ویسکوزیته جوهر (۲۰-۲۵ ثانیه) و فشار سیلندرها، با خشککردن UV و تست CMYK برای رفع سایه و مخدوشی

- طراحی وکتور ساده و چاپ پیشتست روی نمونه

- اعمال چسب EVA با غلظت ۱۲۰-۱۵۰ CPS و تست ۱۰۰ درصدی با آب جوش برای درزها و کف

این راهحلها با آموزش پرسنل و قراردادهای بلندمدت تأمین، تولید پایدار و سودآور را تضمین میکنند.

جمعبندی

آگاهی از مشکلات تولید لیوان کاغذی و اجرای راهحلهای پیشگیرانه نه تنها ضایعات را به حداقل میرساند، بلکه به تولید محصولی با کیفیت بالا، ایمن و رقابتی در بازار کمک میکند. با تمرکز بر کیفیت مواد اولیه، نگهداری منظم ماشینآلات و آموزش پرسنل، تولیدکنندگان میتوانند بهرهوری را افزایش دهند و به استانداردهای زیستمحیطی پایبند بمانند. این رویکرد، کلید موفقیت پایدار در صنعت بستهبندی یکبارمصرف است.

سوالات متداول

چه عواملی باعث چینخوردگی یا ناصاف شدن بدنه لیوان کاغذی میشود؟

چینخوردگی بدنه لیوان کاغذی اغلب به دلیل کیفیت پایین کاغذ PE-coated با انعطافپذیری ناکافی، تنظیم نادرست فشار فنرها در مرحله پیچش (رولینگ)، یا رطوبت بیش از حد کاغذ رخ میدهد که باعث تاخوردگی در حین فرمدهی میشود.

آیا رطوبت محیط روی کیفیت تولید لیوان کاغذی اثر میگذارد؟

رطوبت محیط مستقیماً بر کیفیت تولید تأثیر میگذارد؛ رطوبت بالای ۶۰ درصد باعث کاهش چسبندگی لایهها، چروک کاغذ و مشکلات چاپ میشود، در حالی که رطوبت پایین (کمتر از ۴۵ درصد) کاغذ را شکننده میکند. سطح ایدهآل رطوبت ۴۵-۵۵ درصد با هیگرواستات حفظ شود تا چسبندگی و فرمدهی بهینه شود.

هر چند وقت یکبار باید دستگاه تولید لیوان کاغذی سرویس شود؟

دستگاه تولید لیوان کاغذی باید روزانه تمیز و روغنکاری شود، هفتگی قطعات متحرک بررسی گردد و هر ۳-۶ ماه سرویس کامل (بازرسی موتور، هیترها، سنسورها و تابلو برق) توسط تکنسین متخصص انجام پذیرد. این برنامه پیشگیرانه downtime را کاهش و عمر دستگاه را افزایش میدهد.